| 热处理对超高强度SiC/Al–Zn–Mg–Cu复合材料微观组织、力学性能和断裂行为的影响 |

| |

| 作者姓名: | 马国楠 朱士泽 王东 薛鹏 肖伯律 马宗义 |

| |

| 作者单位: | 1. 中国科学院金属研究所师昌绪先进材料创新中心, 沈阳 110016, 中国 ; 2. 东莞材料基因高等理工研究院, 东莞 523808, 中国 |

| |

| 摘 要: |

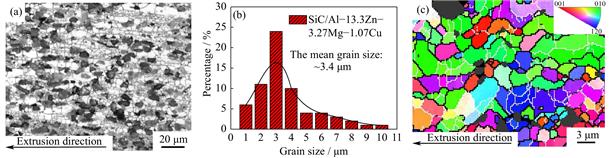

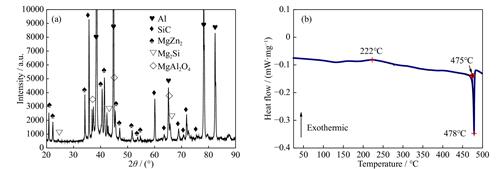

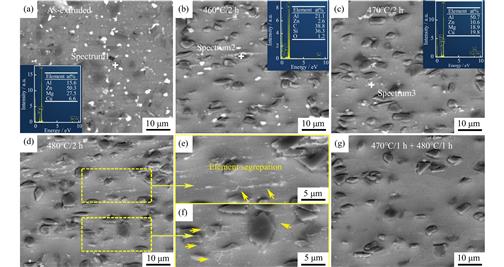

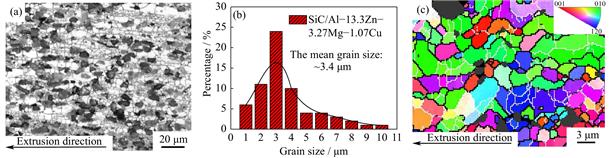

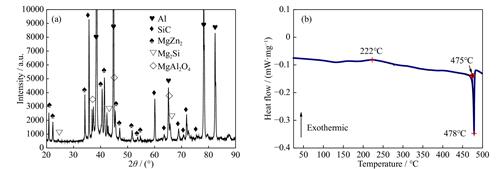

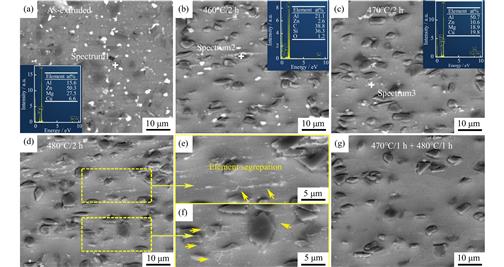

SiC/Al–Zn–Mg–Cu铝基复合材料具有可以媲美钛合金的抗拉强度和弹性模量,作为轻量化结构材料的应用潜力巨大,成为了近年来的研究热点。增加合金元素含量,尤其是Zn元素,是提高Al–Zn–Mg–Cu系铝基复合材料力学性能的有效手段。然而,提高合金含量意味着沉淀相的种类、含量和分布可能发生变化,从而影响复合材料的力学性能和断裂行为。本文旨在开发一种超高强度铝基复合材料,阐明影响其力学性能的关键因素,为材料组织调控提供理论基础。本研究采用粉末冶金和热挤压变形的方法,制备了含12%SiC(体积分数)颗粒的SiC/Al–13.3Zn–3.27Mg–1.07Cu(质量分数,%)复合材料,通过微观组织表征、硬度、电导率和力学性能测试系统地优化了固溶和时效处理工艺,研究了第二相演化及其对复合材料微观组织、力学性能和断裂机制的影响规律。

结果表明:双级固溶(470°C/1 h + 480°C/1 h)和低温时效(100°C/22 h)处理可以获得第二相充分溶解且纳米析出相均匀分布的微观组织,最佳抗拉强度可达781 MPa。断口分析表明,沿晶断裂和界面脱粘是超高强度SiC/Al–Zn–Mg–Cu复合材料的主要断裂机制。SiC/Al界面和高角度晶界处存在无析带,是限制复合材料强度提高的主要因素。界面反应产物MgO以及第二相MgZn2和Cu5Zn8优先在SiC/Al界面形核并长大,降低界面结合强度,进一步导致界面开裂。

|

| 关 键 词: | 金属基复合材料 热处理 界面反应 力学性能 断裂机制 |

| 收稿时间: | 2023-10-27 |

| 修稿时间: | 2024-01-16 |

|

| 点击此处可从《矿物冶金与材料学报》浏览原始摘要信息 |

|

点击此处可从《矿物冶金与材料学报》下载免费的PDF全文 |

|